—

approfondimento tecnologico

Unire le forze: strumenti di simulazione per prevedere la resistenza dei componenti degli interruttori

Le topologie delle reti elettriche si stanno evolvendo rapidamente. Questa evoluzione pone maggiori esigenze agli interruttori che proteggono la rete. È necessario progettare nuovi interruttori.

Come accelerare questo passaggio per adeguarsi al ritmo veloce dell'evoluzione della rete?

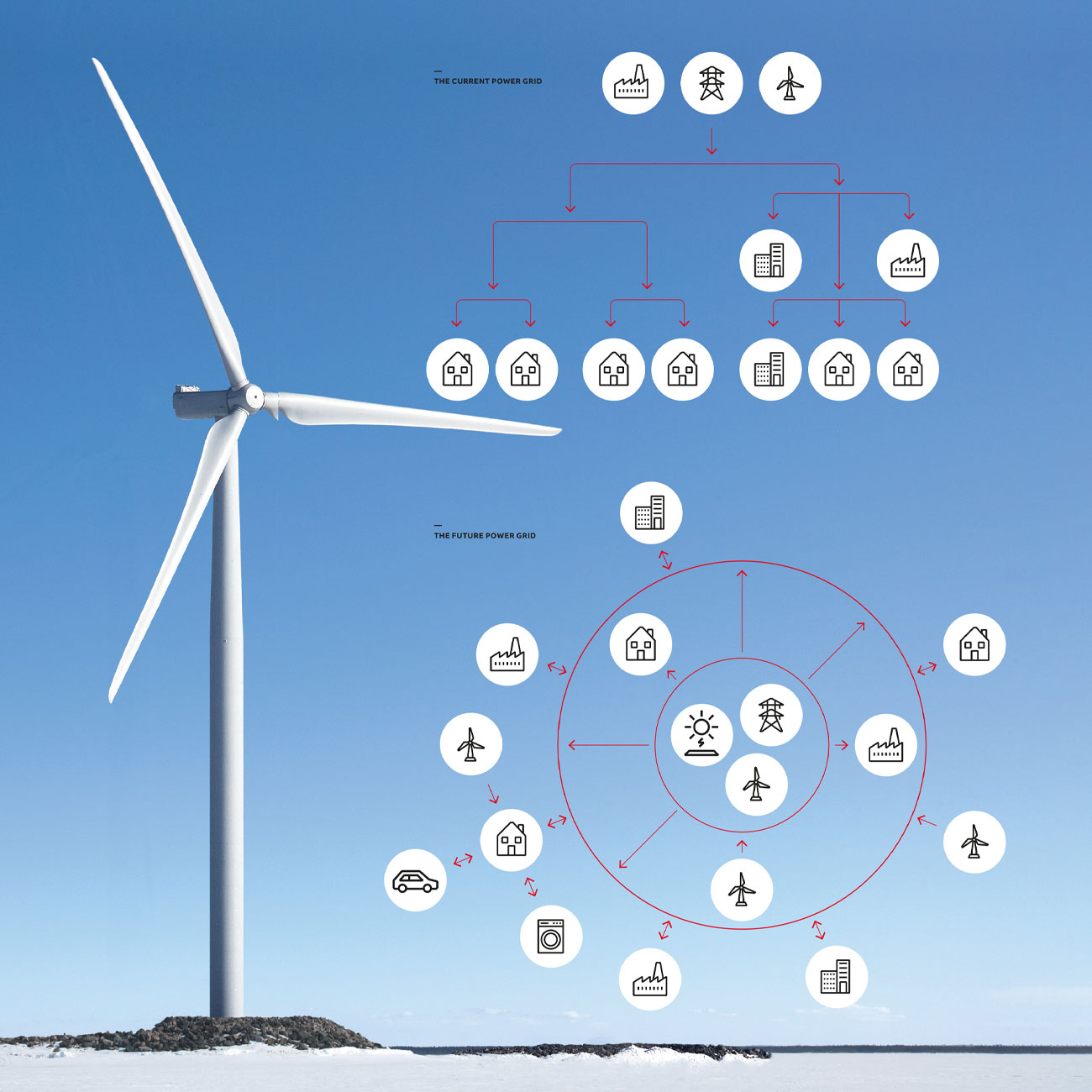

Con l'aumento delle fonti di energia rinnovabile online, il dominio tradizionale delle utility centralizzate diminuisce. Questo spostamento costringe a una riconfigurazione della rete elettrica da una piramidale a una rete interconnessa (Immagine 1). Un ulteriore cambiamento è guidato dall'aumento della mobilità elettrica e dell'alimentazione fotovoltaica privata alla rete. L’aumento della complessità si traduce in una domanda più elevata alla rete elettrica, specialmente ai dispositivi che la proteggono, come gli interruttori in vuoto.

—

L’aumento della complessità si traduce in una domanda più elevata alla rete elettrica, specialmente ai dispositivi che la proteggono, come gli interruttori in vuoto.

1 – Confronto tra la rete elettrica attuale e quella futura.

L'interruttore

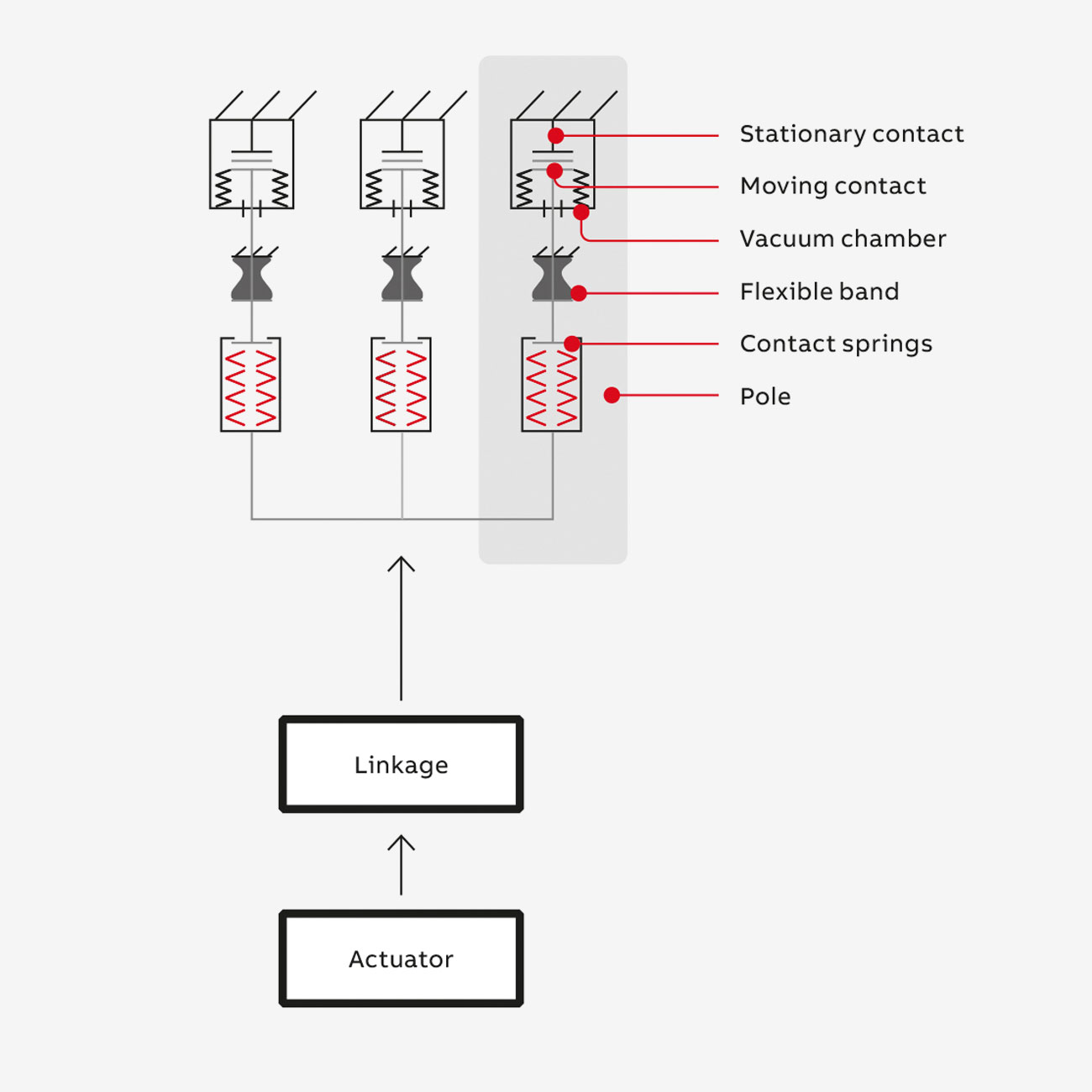

Nel cuore dell’interruttore in vuoto si trovano tre camere in vuoto (una per fase) che contengono contatti mobili e fissi. Nel funzionamento normale, questi contatti sono chiusi e premuti insieme. Quando si verifica un guasto, i contatti si separano molto rapidamente per proteggere il circuito. Anche la richiusura è rapida per evitare l'accensione di un arco elettrico e quindi l'usura dei contatti.

Quando sono chiusi, i contatti devono essere premuti insieme molto saldamente per minimizzare la resistenza elettrica dei contatti ed eliminare il rischio di saldatura a caldo dei contatti stessi.

Insieme a questi tre requisiti - alte velocità di apertura e chiusura e un'elevata forza di contatto nello stato chiuso - bisogna anche tenere presente che gli interruttori devono essere in grado di resistere a rigide condizioni di funzionamento per decine di migliaia di operazioni. Esistono anche altri requisiti, ma non saranno discussi in questo articolo.

—

Progettare nuovi interruttori in tempi rapidi richiede un lavoro supportato dal computer.

2 – Schema di un tipico interruttore.

Il comando dell'interruttore

L’interruttore è azionato da un comando collegato ai tre interruttori in vuoto da un collegamento (Immagine 2). Per raggiungere le alte velocità di contatto e le pressioni richieste, è necessaria un'alta energia meccanica. Questa energia di solito proviene da una molla di chiusura. Il rilascio e l'arresto di questa elevata energia meccanica, in combinazione con le alte velocità coinvolte, porta a un carico d'urto eccessivo sull'attuatore.

3 – Meccanismi in posizioni singolari.

Quando si apre l'interruttore premendo il pulsante dell'attuatore, la forza della molla di diversi kilonewton deve essere ripristinata attraverso una forza del dito di circa 20 N - un rapporto di trasmissione impegnativo. Un modo per ottenere un rapporto di trasmissione così alto è l'applicazione di meccanismi in posizioni singolari. Quando un meccanismo si trova in una posizione singolare (una "singolarità"), può subire un cambiamento improvviso e drammatico (Immagine 3). Gli attuatori meccanici negli interruttori devono includere diversi stadi di meccanismi vicini alla loro posizione singolare per raggiungere gli alti rapporti di trasmissione richiesti. Questi meccanismi di singolarità devono essere geometricamente precisi, il che pone delle esigenze sulle tolleranze di assemblaggio e di produzione, e sui metodi di produzione.

4 – Le fonti di energia tradizionali, come le centrali idroelettriche, sono aumentate grazie ai diversi tipi di generatori di energia rinnovabile distribuiti. Questi nuovi punti di arrivo sottopongono i componenti della rete a maggiore stress.

Poiché le nuove realtà della rete richiedono che gli interruttori funzionino più velocemente e più spesso, si pone la questione di come i nuovi interruttori possano gestire tempi di commutazione più veloci, impatti meccanici più elevati e una maggiore frequenza di funzionamento (Immagine 4 e 5). E come si può progettare rapidamente i nuovi interruttori per adeguarsi alla velocità di trasformazione della rete? La risposta sta nel supporto del computer che sfrutta una combinazione di metodi di simulazione moderni.

Approcci multibody e statici

Lo strumento di simulazione più diretto disponibile per affrontare la sfida della progettazione degli interruttori è la simulazione multibody, che analizza il movimento e le forze nei sistemi meccanici, compresi i corpi flessibili. Questo strumento è utile per i calcoli iniziali e approssimativi, ma non è adatto per la determinazione delle sollecitazioni nell'attuatore dell'interruttore. Tali sollecitazioni possono essere esaminate utilizzando la simulazione con il metodo degli elementi finiti (FEM), che aggiunge i dati di deformazione e resistenza alle informazioni sul movimento e le forze dalla metodologia multibody.

Una simulazione dinamica di un interruttore è troppo impegnativa per la simulazione FEM, ma il metodo è utile per simulazioni statiche di situazioni di sistema critiche, per esempio:

- L'interruttore con una molla di chiusura carica.

- L'inizio della chiusura, cioè l'istante in cui la molla di chiusura è sbloccata e i contatti dei poli o delle maglie sono ancora "bloccati" — questo è uno stato virtuale che può essere immaginato come la chiusura di poli ad alta inerzia.

- L'interruttore in posizione di chiuso.

Anche se la simulazione FEM non descrive il comportamento dinamico o le sollecitazioni causate dagli impatti, il metodo non dovrebbe essere sottovalutato. Per esempio, descrive bene lo stato tensionale a "inizio della chiusura", che l'esperienza dimostra essere il momento critico per la durata della maggior parte delle parti del comando dell'interruttore. Altri vantaggi sono che il modello dell'attuatore può essere usato solo, così i tempi di calcolo sono bassi e la convergenza del modello è attuabile.

Il metodo fornisce una panoramica approssimativa dei punti critici e un valore approssimativo delle sollecitazioni. Le sollecitazioni, tuttavia, non possono essere utilizzate per qualsiasi calcolo di fatica.

—

Le parti approssimativamente discretizzate dei sistemi dinamici descrivono sufficientemente gli effetti di carico dominanti e più importanti.

Approccio dinamico

Poiché gli interruttori vengono caricati ripetutamente, è necessario utilizzare uno strumento di fatica per caratterizzare la resistenza del dispositivo. Lo strumento di fatica determina la durata di una parte - o il numero massimo raccomandato di cicli di carico - in base ai risultati delle sollecitazioni della simulazione FEM. Tuttavia, simulare dinamicamente un sistema così complesso come un intero interruttore è molto difficile e si devono fare molte ipotesi e semplificazioni. Per esempio, per raggiungere tempi di calcolo ragionevoli di alcuni giorni, le parti devono essere disposte a maglia in maniera molto grossolana. Le parti approssimativamente discretizzate dei sistemi dinamici descrivono sufficientemente gli effetti di carico dominanti e più importanti - per esempio, i primi modi di flessione e torsione.

I risultati dei valori delle sollecitazioni sono, tuttavia, inferiori per le parti disposte a maglia approssimativamente - un problema serio poiché l'errore nella stima della durata può essere un ordine di grandezza superiore all'errore nelle sollecitazioni. In altre parole, le sollecitazioni da un modello dinamico globale disposto a maglia approssimativamente non possono essere considerate per un'ulteriore post-elaborazione della fatica. Un'altra idea sarebbe quella di creare una maglia del modello dinamico globale abbastanza fine per usare le sollecitazioni in uno strumento di fatica. Questo approccio è impraticabile per molte ragioni.

Le carenze individuali degli approcci multibody, FEM e dinamici descritti sono le ragioni principali per cui è stato necessario sviluppare un flusso di lavoro per la previsione della resistenza delle parti degli interruttori che combina queste tecniche in modo nuovo.

—

Nella terza fase, i sottomodelli delle parti critiche sono eseguiti con una discretizzazione migliorata.

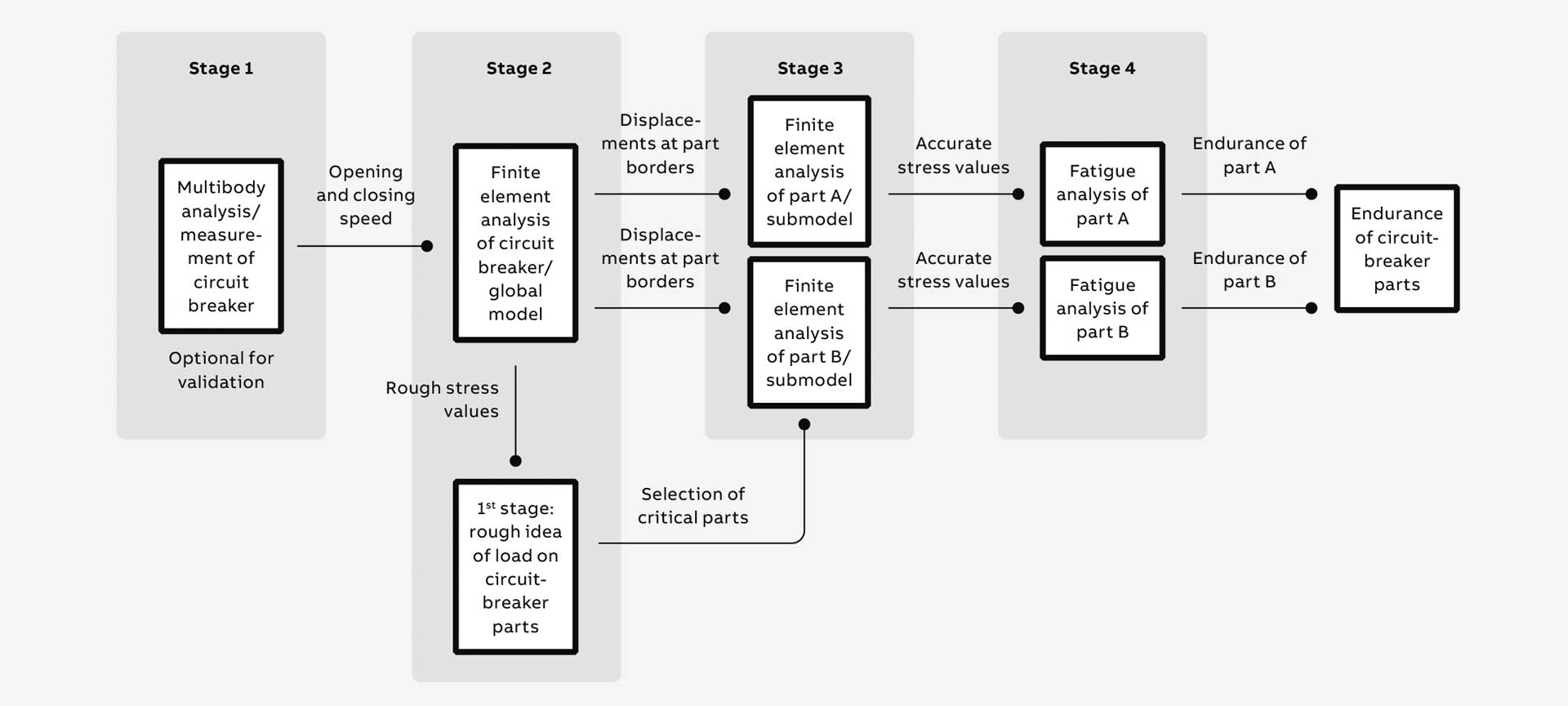

Flusso di lavoro nuovo per la previsione della durata di parti di interruttori

L'obiettivo del nuovo flusso di lavoro è quello di superare in gran parte gli svantaggi degli approcci descritti finora utilizzando una combinazione creativa degli strumenti di simulazione descritti sopra. La prima fase, opzionale, vede un modello di riferimento o un insieme di misure generate da un'analisi multibody (Immagine 6). Poiché i fattori cinematici globali più importanti che influenzano i valori di stress sono le velocità di chiusura e di apertura, i valori dei parametri generati qui dovrebbero essere utilizzati per la convalida nella fase due - preparare il modello dinamico globale dell'intero interruttore. Questa fase è la più critica nel nuovo flusso di lavoro.

Nella seconda fase, più un punto è lontano dalla località di interesse, più la maglia scelta è grossolana. La grossolanità della maglia è selezionata in modo che il calcolo converga appena. Una maglia grezza è di solito sufficiente per una buona descrizione della deformazione, come illustrato in (Immagine 7). In questo esempio, il punto di interesse è l'attuatore, quindi il collegamento (in realtà, il suo alloggiamento) è simulato solo da un elemento di conchiglia mentre l'attuatore è modellato da elementi solidi.

Questo metodo permette di osservare un'adeguata deformazione e movimento, in particolare intorno ai giunti. I valori di stress grezzi indicano parti critiche che meritano un ulteriore esame.

Nella terza fase, i sottomodelli delle parti critiche sono eseguiti con una discretizzazione migliorata. Una semplice copia del modello globale è sufficiente. Le parti irrilevanti sono escluse e solo le parti critiche e quelle più prossime sono usate per la simulazione. Le forme d'onda delle coordinate dei giunti sono applicate alle parti vicine, poiché l'applicazione di queste forme d'onda troppo vicine alle aree critiche produce imprecisioni. Ci sono tanti sottomodelli quante sono le parti critiche e i sottomodelli devono avere una maglia più fine del modello globale. Il risultato della terza fase è una precisa mappatura del campo di stress delle parti critiche nel tempo.

La quarta fase è la post-elaborazione dei valori di stress in un modulo di fatica. Le forme d'onda di stress devono essere importate come funzioni temporali poiché le parti associate sono caricate molte volte in molte direzioni diverse durante il funzionamento dell'interruttore, il che si traduce in molti picchi di stress, che contribuiscono tutti alla fatica delle parti.

Il risultato di queste quattro fasi è il numero di operazioni di cui sarà capace l'interruttore e la durata di vita di ciascuna delle sue parti.

7 – Esempio di modello dinamico globale di interruttore.

Stare al passo con una rete che cambia

La combinazione di strumenti di simulazione nel modo descritto accelera il percorso di sviluppo degli interruttori in vuoto, permettendo la rapida creazione di nuovi progetti di questo complesso dispositivo in grado di gestire le maggiori richieste poste loro dal mutevole panorama della rete elettrica.

Il nuovo flusso di lavoro risulta in un modello che è approssimativamente discretizzato in alcuni punti e finemente in altri. Questo approccio offre un tempo di calcolo inferiore e ampie possibilità di eseguire più modelli. Nonostante la grossolanità di alcune parti del modello, le previsioni dei tempi di vita sono state molto precise quando verificate per confronto con i test. La presentazione del confronto in dettaglio andrebbe oltre l’obiettivo di questo articolo, ma farà parte di una futura pubblicazione.

—

La combinazione di strumenti di simulazione accelera lo sviluppo degli interruttori in vuoto, permettendo la rapida creazione di nuovi progetti.

—

Autori

Ondrej Frantisek

Sebastian Breisch

ABB Process Automation, Ricerca aziendale, Ladenburg, Germania

sebastian.breisch@de.abb.com

ondrej.frantisek@de.abb.com

Alessandro Stucchi

Luciano Chenet

ABB SpA, Dalmine, Italia

alessandro.stucchi@it.abb.com

luciano.chenet@it.abb.com

Dukkaiappan S. Thevar

ABB AG, Ratingen, Germania

dukkaiappan.subbiah_thevar@de.abb.com

Markus Schneider

Francesco Belloni

Ex dipendenti ABB